Sikorsky S-58 / H-34

Durch eine Idee in einem Heli-Forum ergab sich die Möglichkeit, einen Rumpf für die Sikorsky S-58 / H-34 zu erstellen. Jürgen Behrens (Yogi149) hat dazu zwei wichtige Beiträge geleistet: er hat durch 3D-scannen eines Plastikmodells und Überarbeitung am PC sowohl einen Spantensatz als auch eine Negativform aus Schaum erstellt. Und damit auch eine Mechanik ohne eigene Kopfschmerzen vorhanden ist, diese entwickelt, getestet und in sein Produktprogramm aufgenommen.

Erste Schritte und Gedanken...

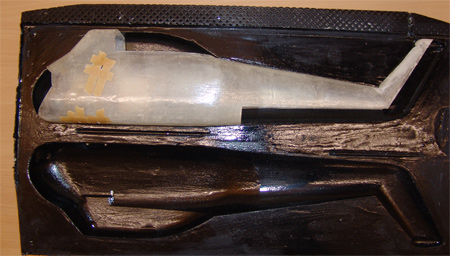

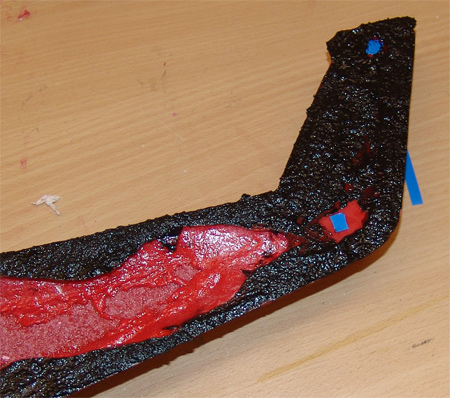

Nachdem ich die Schaumform erhalten hatte, überzog ich diese mit schwarz eingefärbten EP-Harz. Das hat zwei Gründe: zum Einen löste mein Trennwachs das Material an und zum Zweiten wollte ich wenn ich die Mechanik habe evtl. erst ein POC (Proof-Of-Concept) machen. Damit ist es möglich, die Ausschnitte für das Fahrwerk zu ermitteln und dann entsprechend beim Urmodell an der richtigen Stelle zu markieren und ich kann die Schnittebenen festlegen und prüfen.

POC

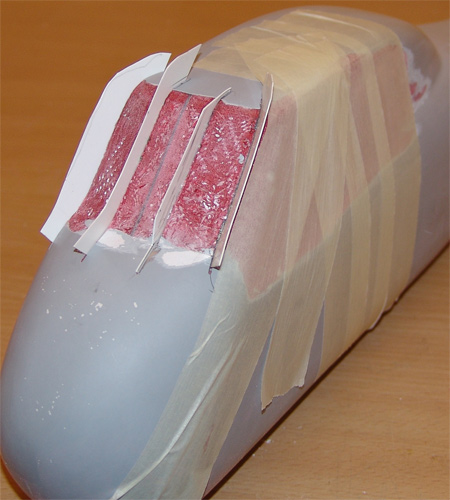

Das POC machte ich aus Resten von 110g/m² und versuchte an den "engen" Stellen möglichst dünn zu bleiben. Die beiden Formhälften wurden dann mittels Nahtband zusammengefügt. Ursprünglich wollte ich nur den hinteren Domteil, die Bugklappe und etwa 60% der Seitenfinne abnehmbar machen. Bei dem Versuch, die zwischenzeitlich eingetroffene Mechanik einzufügen stieß ich schnell an Grenzen, sollte die Mechanik wieder demontierbar sein und der Zugang zu der Heckrotoranlenkung ermöglicht werden. Zudem wollte ich nicht, dass für die Montage 17-fach gekröpfte Finger oder sonst ein Spezialwerkzeug notwendig ist. Daher wird nun der hintere untere Rumpfbereich auch abnehmbar sein. Somit kann die komplette Mechanik außerhalb des Rumpfes montiert, eingestellt und geflogen werden.

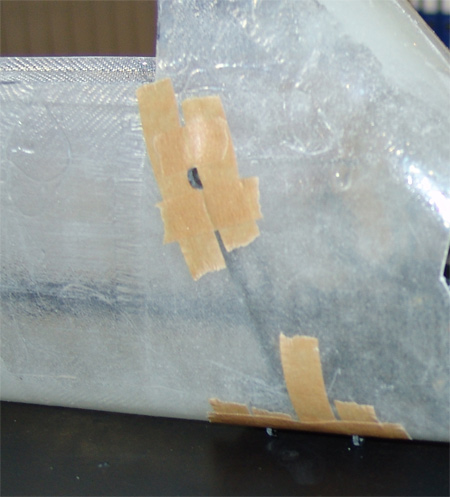

An dem POC machte ich die Öffnungen für die Fahrwerksaufnahmen und nachdem das Spantengerüst eingesetzt war klebte ich mittels Tape die genauen Ausschnitte ab. Zwischenzeitlich habe ich die Form gereinigt, die die erste Abformung unbeschadet überstanden hat.

Vorbereitung Urmodellform

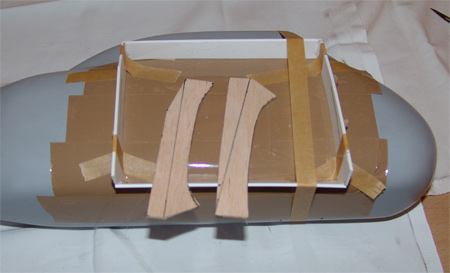

Das nun mit korrekten Öffnungen markierte POC legte ich in die Form und klebte keilförmig geschliffene ABS-Streifen an die entsprechenden Stellen.

Nach Trocknung des Klebers entnahm ich das POC vorsichtig und nun stehen die ABS-Stücke richtig plaziert in der Form. Ebenso habe ich die seitliche Türöffnung erstellt, platziert und mit einer speziellem Modelliermasse fugenlos angeformt. Diese Öffnung erhält einen nach innen gezogenen Rahmen, damit die Steifigkeit erhöht wird und die Schiebetür später daran ausgerichtet und verriegelt werden kann.

Nun wurden zwei Schichten Trennwachs aufgetragen und nach Ablüften über Nacht dann eine Schicht Foilientrennmittel. Das ergibt einen hauchdünnen Film ähnlich einer Haushaltsklarsichtfolie, die jedoch Wasserlöslich ist. Zum Entformem wird später dann vorsichtig Wasser an den Rändern eingefüllt und das Trennmittel löst sich auf.

Urmodell laminieren

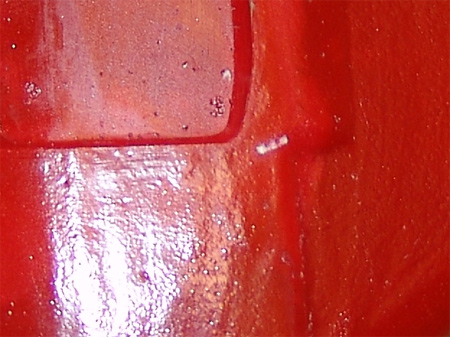

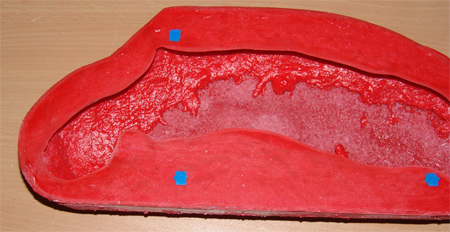

In die fertig vorbereitete Form werden nun zunächst die "scharfen" Kanten mittels eingedicktem Harz softer gemacht, da es nicht möglich wäre, das Glasgewebe sauber in die Ecken zu laminieren. Zum Eindicken verwende ich Baumwollflocken und Microbubbles. Das Harz für das Urmodell habe ich rot eingefärbt. Zum Einen sieht man gegenüber der schwarzen Form schön wo man schön laminiert hat und später beim Schleifen ist ein farbiger Rumpf für das Auge besser auf Oberflächenfehler zu prüfen. An dem fast durchsichtigen POC erkennt man fast keine Oferflächenstruktur. Zum Anderen nach dem Auftragen des Füllers der grau ist erkennt man sofort wenn irgendwo durchgeschliffen wurde.

Das Urmodell habe ich mit mehreren Lagen 280g/m² laminiert. Dazu brauchte ich 220g Harz. Anschließend habe ich auf der Innenseite nochmals 200g Harz mit Glasfaserstücken (3mm) satt bestrichen. Das ergab eine durchschnittliche Wandstärke von fast 5mm.

Nach 4 Tagen dann die Kanten in der Form geschnitten und mit reichlich Wasser die beiden Hälften entformt.

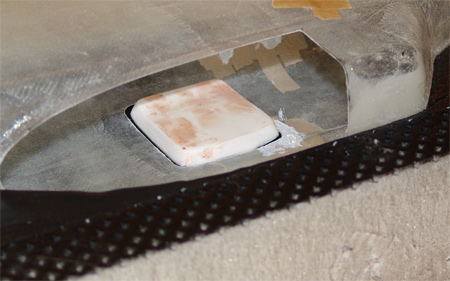

Als nächstes habe ich die kleinen ABS-Leistchen für die Durchbrüche der Fahrwerksbefestigung mit einem 1,2mm Bohrer angebohrt und dann einfach entformen können.

Nun sind sauber rechteckige ca. 2mm tiefe Öffnungen im Rumpf, die auch durch das Schleifen nicht "verloren" gehen. Beim Zusammenkleben der Hälften muss ich nur darauf achten, dass die jeweils gegenüberliegenden Öffnungen auch tatsächlich gegenüber liegen. Dazu werde ich zum Ausrichten das Spantengerippe beim Zusammenkleben von außen aufstecken. Jetzt müssen die Formhälten erst mal gründlich trocknen, dann erfolgt das Zusammenkleben.

Als Klebefläche nur die Wandstärke ist mir zu riskant. An dem Urmodell soll ja gearbeitet werden und eine geplatzte Naht ist mehr als ärgerlich. Zunächst habe ich den Rand mit einer Trennscheibe so beschnitten, dass eher an 90% der Kante etwas mehr weggeschnitten wurde als notwendig. Dann habe ich eine Glasscheibe mit Trennwachs behandelt. Für jede Fälfte habe ich 380g Harz angemischt. Das Harz dann zu einer fast spachtelartigen Masse mit Microbaloons und Baumwollflocken eingedickt. Diese habe ich innen an die Rumpfkanten aufgetragen und etwas nach innen laufen lassen. Nach ca. 15 Minuten habe ich dann die Hälfte umgedreht und auf die gewachste Scheibe gelegt. Das Harz lief wieder runter und nachdem die Masse trocken war hatte jede Hälfte eine plane und große Klebefläche.

Durch die Verwendung von relativ dickem Gewebe ergaben sich einige Harzfehlstellen. Diese habe ich mit dem Harz das ich zum Klebeflächen vergrößern genommen habe mit aufgefüllt.

Nach 24 Stunden habe ich die Fläche mit Silikonentferner und Spiritus gereinigt. Die Oberfläche zum Verkleben mit der Fein und 240er Korn angerauht. Den Schleifstaub wieder sorgfältig entfernt und Distanzhalter aus 3 Lagen Tape aufgeklebt. Dadurch wird die Klebenaht ringsum gleich stark. Theoretisch.

Als Kleber habe ich mir schwarzes Harz angerührt und mit Baumwollflocken eingedickt. Durch die schwarze Färbung ergibt sich dann nach dem Schleifen automatisch eine deutliche Mittellinie. Das Harz habe ich großzügig auf eine Hälfte aufgetragen.

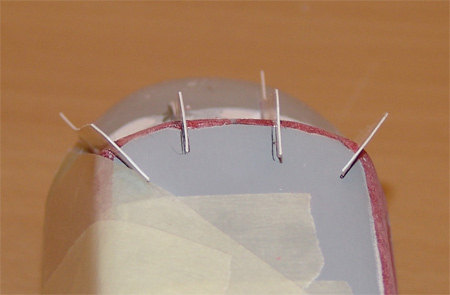

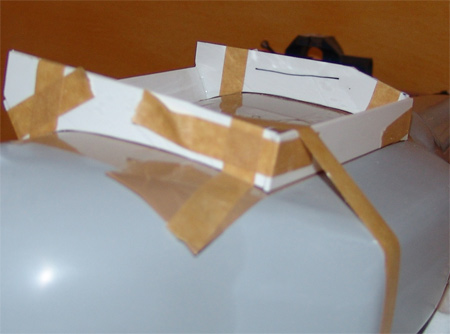

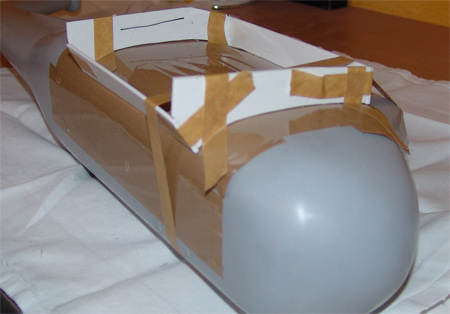

Dann die andere Hälfte aufgelegt und ausgerichtet. An drei Stellen mit Tape fixiert und erst mal mit dem Spantengerüst für das Fahrwerk überprüft dass sich kein Längsversatz eingeschlichen hat. Danach das Ganze mit Tape endgültig fixiert und noch mal geprüft.

Das muss jetzt wieder 24 Stunden trocknen. Dabei werde ich das Modell alle 30 Minuten umdrehen. damit nicht das ganze Harz nach innen abläuft. Nach zwei Stunden sollte es soweit angeliert sein, dass nichts mehr passieren kann.

Jetzt ist die Fein gefragt. Erst mal mit 120er die Naht glätten. Dann mit 180er auch die gespachtelten Stellen angleichen und schließlich mit 240er alles "in Form" bringen.

Die auffälligsten Lufteinschlüsse erst mal mit eingefärbtem Harz und Füllstoffen ausgespachtelt. Dann mit 120er trocken geschliffen und gespachtelt.

Und immer wieder das Gleiche - spachteln, freuen, schleifen und fast heulen :-( . Ab einer bestimmten Oberflächengüte musste ich zwischendrin eine Schicht Füller spritzen, da durch das gefleckte Muster nicht mehr sichtbar war, wo Dellen oder Erhebnungen sind. Nach dem Füllerüberzug erst mal weiter geheult ;-) und munter Spachtel drauf. Dann wieder schleifen, aber nun naß mit 360er.

Wenn nur der Füller drauf ist sieht es schon richtig gut aus - mit etwas Abstand betrachtet.

Immer wieder schleifen, nun mit 500er naß. Über den ganzen Zeitraum habe ich viele Fotos von Freunden und über das Internet zu dem Heli bekommen. Und ich musste feststellen, dass das seitliche Cockpitfenster nicht vertieft eingebaut ist und die Cockpitscheiben mir nicht wirklich gefallen haben. Also noch mal die Fein bemüht und Fehler korrigiert.

Damit ich eine bessere Orientierung beim Schleifen habe, setzte ich ABS-Streifen zur Abgrenzung der planen Frontscheiben ein.

Die ganzen Flächen wurden gespachtelt, geschliffen, gespachtelt, geschliffen, gefüllert, naß geschliffen. Das Heulen habe ich mir abgewöhnt, sieht und hört eh keiner!

Dann eine vorerst letzte Schicht Füller die ich naß mit 800er geschliffen habe.

Um einen passgenauen Rahmen für die seitliche Türe zu haben, formte ich diese nun ab um aus dem Negativ ein identisches Positiv aus Formenharz zu machen. Dazu zunächst mit Balsa die Rumpfform abgenommen um einen Rahmen für das Harz aus ABS erstellen zu können. Zum Schutz der Originalform diese mit Packet-Tape gesichert. Dann alles mehrmals eingewachst, den Rahmen fixiert und zum Schluß den Bereich mit PVA-Trennmittel behandelt.

Kleiner Tipp: da mit schon mal die Waage beim Harzmischen abgeschalten hat, notiere ich das Gewicht von Becher mit Rührholz immer darauf. Danach "nullen" und die Komponenten abwiegen. Wenn jetzt die Waage spinnt, kann ich weitermachen, muss halt das Gefäßgewicht mitrechnen.

Der Abguß ist feritg, wenn ich das Positiv mache stelle ich dazu ein Bild ein. Leider habe ich von den folgenden Schritten keine Fotos, da ich immer wenn sich eine Pause oder Möglichkeit ergab, weiter gearbeitet habe.

Inzwischen gemacht:

- Trennebenen der Formteile die getrennt laminiert werden festgelegt

- Cockpitfenster angefangen zu erstellen damit die Folien geplottet

werden können

- Form zersägt

- Form mit PU-Schaum ausgefüllt, damit spätere vertiefungen

nicht "durchfallen"

- Schnittebenen mit Harz versiegelt.

Nächste Taten:

- Flächen am Rumpf mittels planer Flächen abdrücken, d.h. absolut gerade

machen damit gerade und saubere Trennkanten entstehen

- Führungsrohre zur Positionierung der abgesägten Teile anbringen.

Dadurch stimmt die Position beim Abdrücken und anschließenden

Schleifen immer 100%.

- angesägte Teile an diesen Flächen abdrücken, d.h. sie passen 100% genau

- Schleifen